Zum Start der Serie möchte ich Euch einen kurzen Einblick in das Thema Faden und Fläche geben, denn sie stellen die Basis dar und leiten auf die unterschiedlichen Stoffe/Warenkennzeichnungen über. Faden ist im Grunde genommen der geläufige Überbegriff für u.a. Garne und Zwirne. Durch Fäden kann mittels Weben, Stricken, Wirken oder anderer Weiterverarbeitungsformen eine textile Fläche hergestellt werden.

Fadenbildung

Im Sprachgebrauch verstehen wir unter Spinnen meist den mechanische Prozess am Spinnrad, bei welchem aus einzelnen Spinnfasern ein Faden erzeugt wird. Dabei beziehen wir das Reinigen der Fasermasse, das Verdrehen und Verziehen und das Aufspulen mit ein.

Im Herstellungstechnischen Sinn kann unter Spinnen aber auch nur der Teilprozess des Verdrehens und Verziehens verstanden werden. Vor allem, wenn es um den mechanischen Prozess an modernen Spinnmaschinen geht.

Und auch die chemisch-technische Fadenbildung, bei der eine zähe Spinnmasse durch eine Spinndüse gepresst wird, wird landläufig als „Spinnen“ bezeichnet.

Von Fasern oder einer Masse zum Faden: Wie kann ein Faden erzeugt werden?

mechanische Fadenbildung

Dieses Herstellungsverfahren von Fäden zählt, wie das Weben, zu einer der ältesten Kulturtechniken der Menschheit, und hat sich in den Grundprinzipien seit den Anfängen nicht stark geändert, nur immer weiter verfeinert und perfektioniert. Man versteht darunter den kompletten Herstellungsprozess, also das Ordnen, Parallellegen, Verziehen und Verdrehen von Fasern, wodurch ein Faden gebildet wird.

Am Anfang ging das, sehr zeitintensiv, nur am Spinnrad und es wurden Fasern von Naturprodukten (menschliche/tierische Haare oder Pflanzenfasern) versponnen. Im Laufe der Industrialisierung wurden Maschinen entwickelt, die einerseits die Vorgänge an sich beschleunigten und andererseits auch die Bandbreite der Materialien erweiterten. Zusätzlich zu den Naturfasern werden heute auch, auf Stapellänge geschnittene, Chemiefasern versponnen.

chemisch-technische Fadenbildung

Bei diesem Verfahren, wird ein Ausgangsstoff durch Lösen oder Schmelzen zu einer (zäh)flüssigen Spinnmasse, die von einer Pumpe durch eine Düse gepresst wird und durch anschließendes Verfestigen einen Faden erzeugt. Diesen Faden, der im Prinzip endlos sein kann, nennt man auch Filament. Die Verfestigung geschieht je nach Art der Spinnmasse durch Neutralisation bzw. Verdampfung des Lösungsmittels. Nach der Verfestigung kann das Filament, durch Abziehen mit höherer Geschwindigkeit, auch noch verstreckt werde, wodurch die Faserfeinheit beeinflusst wird. Im Unterschied zur mechanischen Fadenbildung wird das Filament nicht Verdreht.

Je nach Art der Herstellung der Ausgangsmasse spricht man vom Schmelz-, Nass- oder Trockenspinnverfahren.

Die wichtigsten Kenngrößen sind neben der verwendeten Faser die Garnfeinheit, also das Gewicht pro Länge und die Reißkraft/Dehnfähigkeit, also die Festigkeit. Durch die Materialwahl und das Verziehen wird bei der mechanischen Fadenbildung die Feinheit beeinflusst. Bei der chemisch-technischen Fadenbildung sind die Stellgrößen die Düsenlochgröße und das Verziehen. Die Festigkeit wird bei beiden Herstellungsmethoden maßgeblich durch das gewählte Material und bei der mechanischen auch durch den Grad des Verdrehens bestimmt.

| Einflussfaktoren auf: | bei mechanischer Fadenbildung | bei chemisch-technischer Fadenbildung |

| Garnfeinheit | Materialwahl Grad des Verziehens | Düsenlochgröße Grad des Verziehens |

| Reißkraft/Dehnfähigkeit | gewähltes Material Grad des Verdrehens | gewähltes Material |

Flächen

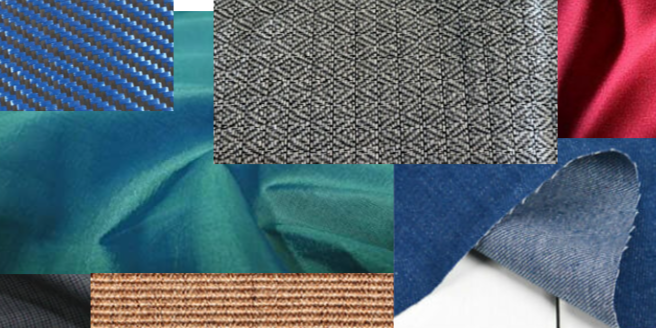

Aus diesen Fäden kann nun durch Weben, Wirken, Stricken oder mittels anderer Weiterverarbeitungsmöglichkeiten eine textile Fläche erzeugt werden.

Vom Faden zur Fläche: Wie wird durch Weben eine Fläche erzeugt?

Beim Weben werden Fäden in eine Richtung parallel (auf einen Webrahmen) aufgespannt – man spricht von den Kettfäden – und dann wird der Schussfaden abwechseln über und unter den Kettfäden durchgeführt, von links nach rechts und umgekehrt. Die Richtung der Kettfäden entspricht dem sogenannten Fadenlauf.

Durch das Aufgespannt-sein während des Webvorganges hat, im fertigen Gewebe, die Kettrichtung eine höhere Spannung als die Schussrichtung. Mit diesem Wissen, kann man bei einem Stoff ganz leicht durch eine Hörprobe die Webrichtung, also den Fadenlauf, feststellen. Mann nimmt dafür den Stoff fest in beide Hände. Nun bewegt man seine Hänge schnell aufeinander zu und wieder auseinander, sodass der Stoff eine Art Schnalzen erzeugt. Das selbe macht man nun auch in die andere Richtung. Wichtig dabei ist, das der Abstand zwischen den Händen in beiden Fällen gleich groß ist. Das man also zum Beispiel in beiden Richtungen 20cm Stoff zwischen den Händen hält. Man muss gut hinhören, aber durch die höhere Spannung erzeugt die Kettrichtung einen höheren Ton als die Schussrichtung. Letztere klingt etwas dumpfer.

Durch das miteinander Verkreuzen der Kett- und Schussfäden erzeugt man eine sogenannte Bindung, wobei ein Bindungspunkt jeweils die Stelle darstellt, an der sich der Kett- und der Schussfaden kreuzen.

Die drei Grundbindungsarten heißen Leinwand-, Köper- und Satinbindung. Letztere ist auch bekannt unter dem Namen Atlasbindung.

Durch die unterschiedliche Richtung und Spannung der Kett- und Schussfäden wird das Licht verschieden reflektiert. Alleine dadurch entsteht bei allen Bindungen immer ein mehr oder weniger stark erkennbares Muster. Durch unterschiedliche Materialien, Materialstärken oder Farben für alle oder einzelne Kett- und/oder Schussfäden, kann dieses Bindungsmuster verstärk hervorgehoben werden.

Lichtreflexion, Material, Fadenstärke und Farben erzeugen Muster in der Bindung.

Leinwandbindung

Mit der einfachsten Webtechnik, die wir wohl alle noch aus der Schulzeit kennen, liegt jeder Kettfaden abwechseln über und unter einem Schussfaden. Man erzeugt damit die engste Verkreuzung und gleichzeitig auch ein Gewebe mit hoher Scheuer- und Schiebefestigkeit. Denn jeder Bindungspunkte berührt nach allen Seiten wieder einen Bindungspunkt. Man spricht dabei auch von einer Leinwandbindung. Bei dieser Bindungsart, sind beide Warenseiten bindungsgleich. Hat das Gewebe auch kein nachträglich aufgedrucktes Muster, gibt es also auch keine rechte und linke Stoffseite.

Je mach Grundmaterial spricht man auch von der Taftbindung bei Seidengewebe, der Tuchbindung bei (gewalkten) Wollgeweben und Kattunbindung bei Baumwollgeweben. Man erkennt hier schon Warenkennzeichnungen. Ein Taft oder Tuch ist also immer in Leinwandbindung. Aber auch andere Warenkennzeichnungen wie Nessel, Batist oder Voile lassen auf eine Leinwandbindung schließen.

Warenkennzeichnungen

aus Baumwolle: Kattun

aus Wolle: Tuch

aus Seide: Taft

Jede Bindungsart kann immer auch abgewandelt werden. Bei der Leinwandbindung entsteht zum Beispiel ein sogenannter Querrips, wenn der Kettfaden jeweils zwei oder mehr in das gleiche Fach eingetragene Schussfäden verdeckt und umgekehrt ein Längsrips, wenn der Schussfaden jeweils zwei oder mehr gleichbindende Kettfäden überdeckt. Panama weist ein schachbrettartiges Muster auf, das entsteht, wenn zwei oder mehr Kettfäden nebeneinander binden und gleichzeitig zwei oder mehr Schussfäden in das selbe Fach eingefügt werden.

Köperbindung

Ein Kleidungsstück in diese Bindung hat wohl fast jeder zuhause in seinem Kleiderschrank: Jeans, oder auch Denim genannt, ist ein typischer Köper, bei dem die Bindungspunkte diagonal verlaufen und damit einen Grat, den sogenannten Köpergrat, erzeugen. Diese Bindung liefert ein weiches, lockeres Gewebe, das aber glatt, sehr dicht und damit auch strapazierfähig ist. Weitere Gewebe in Köperbindung sind zum Beispiel ein Gabardine oder Twill.

Auch die abgewandelten Köperbindungen ergeben Bindungen mit durchaus bekannten Warenbezeichnungen wie Spitzgrad, Fischgrat oder Diamantköper.

Atlas- oder Satinbindung

Der bekannteste Vertreter der Atlasbindung ist der Satin. Gleichzeitig wird auch die Bindungsart oft so bezeichnet.

Im Zuge der Atlasbindung muss ein ein weiterer wichtiger Begriff erklärt werden: die Flottung oder Flottierung. Damit bezeichnet man eine Fadenstück das über eine längere Strecke (min. 5 Fäden) keinen Bindungspunkt hat. Durch die vielen Flottierungen in einer Atlasbindung, entsteht eine Gewebe mit einer geringen Anzahl von Bindungspunkten. Außerdem berührt ein Bindungspunkt an keiner Seite einen anderen Bindungspunkt. Im Gegenteil, durch die Flottung sind sie sogar relative weit voneinander entfernt.

Dadurch entstehen Gewebe die sehr glatt sind, geschmeidig und weich fallen. Durch die große Flottung sind die Gewebe aber nicht sehr robust und haben eine reduzierte Scheuerfestigkeit. Gleichzeitig haben sie eine fast strukturfreie Oberfläche, wodurch ein feiner Glanz entsteht.

Sind auf der rechten Stoffseite mehr Schussfäden zu sehen, man spricht von einem Schussatlas, glänzt diese Seite und die linke Stoffseite ist matt. Sieht man rechts mehr Kettfäden, verhält es sich umgekehrt und man spricht von einem Kettatlas. Warenkennzeichnungen die dieser Bindungsart entsprechen, sind der Duchesse mit seinem intensiven Glanz oder der Charmelaine mit einem dezenterem Glanz. Wechseln Bereiche in Schussatlas mit Bereichen in Kettatlas einander ab, können sehr schöne, komplexe Muster im Gewebe erzeugt werden. Man spricht von einem Damast oder Jacquard.

Damit sollte ein grober Überblick entstanden sein und nebenbei sind alleine dadurch schon einige Warenbezeichnungen erklärt worden. Ich habe Euch auf die Warenbezeichnungen im Text einfach mal die Links auf die Google-Bildersuche gesetzt, so könnt Ihr Euch die Stoffarten gleich mal „ansehen“.

Hier in meiner kleinen Serie, werde ich mich jetzt dann an die einzelnen Warenbezeichnungen machen und diese mehr im Detail erklären. Zum Beispiel wie man sie erkennt, aus welchen Materialien sie meist oder immer bestehen, wie ihre Eigenschaften sind, wofür man sie verwendet oder wie man sie pflegen sollte.

Schreibe einen Kommentar